Drucken in der dritten Dimension

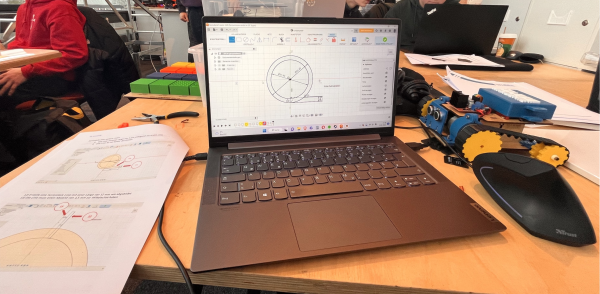

Ende Januar hat eine kleine Gruppe, bestehend aus Schüler:innen der 9. Klassen und des E- Jahrgngs, das Technikzentrum der Uni Lübeck für einen dreitägigen 3D-Druck Workshop besucht. An diesen Tagen haben die Teilnehmenden verschiedene Fahrzeugteile digital konstruiert und diese schließlich zu einem funktionsfähigen Roboter-Fahrzeug zusammengesetzt. Alle grundlegenden Handlungsschritte der Prozesskette des 3D-Drucks konnten die Schüler:innen auf diese Weise kennenlernen und schließlich auch selbsttätig durchführen. Hierbei hatten die Schüler:innen stets die Möglichkeit, die Einzelteile nach eigenen Vorstellungen zu gestalten.

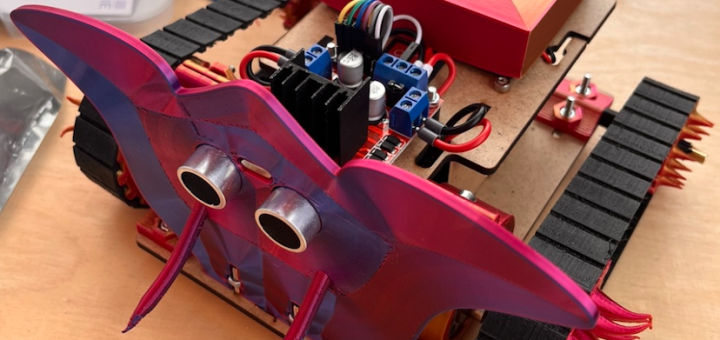

Sofern alle Einzelteile korrekt miteinander kombiniert und elektrische Bauteile korrekt miteinander verkabelt wurden, ließen sich die Roboter schließlich mithilfe einer Smartphone-App steuern. Am Ende traten die einzelnen Fahrzeuge und Konstrukteure in einem Parkour-Rennen gegeneinander an. Die Gewinner wurden mit einem kleinen Pokal belohnt (natürlich aus dem 3D-Drucker). Es war aber auch möglich, dass die Fahrzeuge vollständig autonom fahren. Hierfür verfügen die Roboter jeweils über einen Ultraschallsensor, der kontinuierlich die Abstände zwischen dem Roboter und umgebenden Hindernissen ermittelt. Findest du den Ultraschallsensor auf den nachfolgenden Bildern?

Der 3D-Druck ist ein Oberbegriff für verschiedene Technologien zur additiven Fertigung von dreidimensionalen Volumenkörpern. Alle diese Herstellungsverfahren ermöglichen das werkzeuglose Fertigen von einfachen bis hochkomplexen Bauteilen aus verschiedenen Werkstoffen wie Kunststoffen oder sogar Metallen. Das Werkstück wird hierzu grundsätzlich in einzelnen Schichten erstellt. Am Lübecker Technikzentrum haben die Schüler:innen mit dem Fused Layer Modeling-Verfahren (FLM) gedruckt. Dieses Verfahren arbeitet mit thermoplastischen Polymer-Fäden (Filament), welche durch Erhitzen verflüssigt und durch eine formgebende Düse schließlich unter Druck ausgetrieben (extrudiert) wird. Die Konstruktion des Festkörpers erfolgt bei diesem Prinzip schichtweise auf einzelnen Arbeitsebenen durch die Bewegung des Druckkopfes im Druckraum (x-, y- und z-Richtung).

Die Voraussetzung für einen erfolgreichen Druck ist eine digitale Repräsentation des zu druckenden Volumenkörpers. Hierfür werden CAD-Systeme (CAD: computer-aided design) verwendet. Diese Systeme arbeiten grundsätzlich mit einer vektororientierten Datenstruktur, was bedeutet, dass alle geometrischen Objekte auf graphische Primitive wie Linien und Punkte zurückgeführt werden und sich dadurch vollständig charakterisieren lassen. Mit Methoden der analytischen Geometrie lassen sich diese Objekte schließlich mathematisch präzise beschreiben und durch digitale Werkzeuge gezielt verändern.

Viele mittelständische und große Unternehmen haben derartige Fertigungsmethoden bereits in ihrer betrieblichen Produktion integriert. Kostenersparnisse und Unabhängigkeit von Zulieferern sind erwähnenswerte Vorteile. Die Corona-Pandemie, aber auch die Havarie im Suez-Kanal (Frachter: Ever Given – Link: https://bit.ly/3y5jxUA) haben sicherlich dazu beigetragen, dass Unternehmen zukünftig unabhängiger von Zulieferern sein wollen und bemüht sind, ihre eigenen Wertschöpfungsketten abzusichern.

Tizian Evers